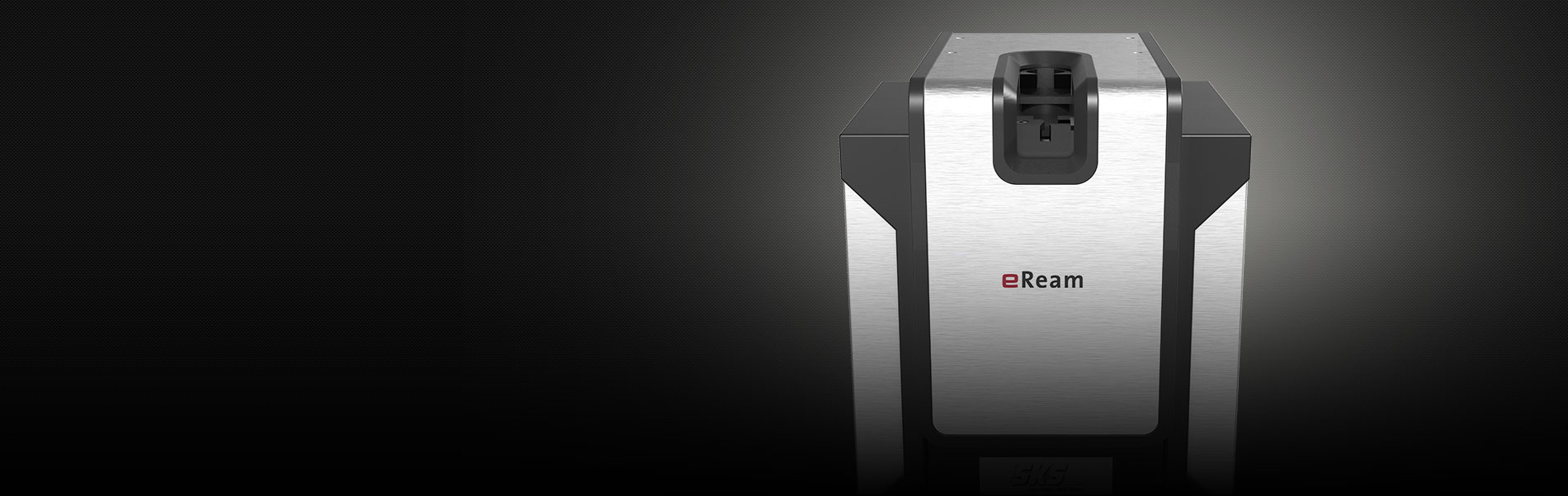

eReam: Pure Electric

Die Brenner-Reinigungsstation eReam von SKS setzt mit einem rein elektrischen Antrieb völlig neue Maßstäbe

Die Brennerreinigung beeinflusst beim automatisierten Lichtbogenschweißen sowohl die Kosten als auch die Produktivität. Zum positiven Beeinflussen beider Einflussgrößen bietet das innovative Brennerreinigungssystem eReam von SKS markante Vorteile. Seine rein elektrischen Antriebe sparen gegenüber pneumatischen erheblich an Energie, sind einfacher zu regeln, erfüllen die Sicherheitsvorschriften und bieten gute Überwachungsmöglichkeiten.

Leicht handhabbares Reinigen der Gasdüsen, zuverlässige Funktion und Anlagenintegration zählen zu den Basiseigenschaften des eReam. Geringe Energiekosten kommen hinzu. Im Vergleich mit pneumatisch angetriebenen Brennerreinigungsgeräten liegen sie deutlich niedriger.

Eine einfache Integration ohne aufwendige Sicherheitshardware, Energie- und Ressourceneinsparung sowie eine effektive Säuberung waren die Grundanforderungen der Entwicklung. Elektrizität statt Druckluft, verbunden mit der bewährten Fräserreinigung, sind das Erfolgskonzept für dieses innovative Reinigungssystem.

Lesen Sie hier mehr zu unseren Reinigungsfräsern

Downloads

Mit der optionalen Drahtschneideeinheit wird der Draht auf einen frei definierbaren Stick-out gebracht.

Die Zentrierung der Gasdüse erfolgt über einen Zentrierring, der die Gasdüse für das Fräsen präzise positioniert.

Klemmbacken halten die Gasdüse an der Reinigungsposition, bis der Fräsvorgang abgeschlossen ist.

Der Fräser fährt hoch und befreit die Kontaktdüsenkonturen von Verunreinigungen, ab 15 mm Gasdüsendurchmesser wird bis zur Gasauslassbohrung des Düsenstocks gereinigt.

Die anfallenden Späne werden über einen Fallschacht in einen Auffangbehälter geleitet.

Zur Erhöhung der Standzeit kann nach dem Fräsen ein Trennmittel zum Schutz der Gasdüse vor Verunreinigungen eingesetzt werden. Dieses wird mit dosierten Stößen auf die Gasdüse aufgebracht.

eReam ist mit seinen vielfältigen Programmiermöglichkeiten und seiner offenen Schnittstelle in Roboter- als auch Feldbusumgebungen perfekt integrierbar.

Produktausführungen

Produktausführungen

Grundgerät

+ Einsprüheinheit

Zentrieren

Klemmen

Fräsen

EinsprühenGrundgerät

+ Einsprüheinheit

+ Drahtabschneider

Schneiden

Zentrieren

Klemmen

Fräsen

EinsprühenAusstattung

- Erstes vollelektronisches Reinigungsgerät

- Prozessabläufe durch Einzelmotoren angetrieben

- Betrieb ohne Druckluft

- Auswurf von Reinigungsresten an Geräteunterseite

- Selbstständige Grenzwertüberwachung des Reinigungsprozesses

- Vollelektronische Justage/Einstellung

- Ansteuerung von externen Ausblasventilen

- Digital I/OS / Feldbus (in Vorbereitung)

- Vollintegration in Anlagensteuerung möglich (Einstellen, Steuern, Überwachen)

- Inklusive TCP-Prüfspitze

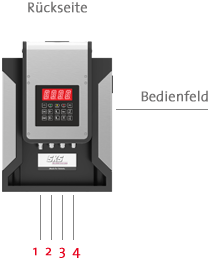

Anschlüsse

Anschluss 1:

Einbaubuchse 12-polig

Steuersignale für eReam

wird an SPS/Robotersteuerschrank angeschlossenAnschluss 2:

Einbaubuchse 5-polig

Ansteuerung Ausblasventil Roboter 1

Verbindungsleitung zum Ausblasventil des Roboters 1Anschluss 3:

Einbaubuchse 5-polig

Ansteuerung Ausblasventil Roboter 2

Verbindungsleitung zum Ausblasventil des Roboters 2Anschluss 4:

Einbaubuchse 5-polig

Versorgungsleitung (Verbindungsleitung +24 VDC sowie Freigabesignal vom Roboter)

Anschluss an die SPS/RoboterschrankFeldbusanbindung: In Vorbereitung

Technische Daten

Grundgerät mit Einsprüheinheit

- Gasdüsen-Außendurchmesser max.: 34 mm

- Dauer des Reinigungszyklus: ~4 s

- Versorgungsspannung: 24 VDC

- Maximale Leistungsaufnahme: 100 W

- Gewicht (Grundversion): 13 kg

- Maße in mm (L/B/H): 305 / 270 / 370 mm

Optionales Zubehör

- Gasdüsenspezifische Reinigungsfräser

- Ständer für Reinigungsgerät

- Auffangbehälter für Reinigungsreste

- Anschluss- und Steuerleitungen

- Reinigungsflüssigkeit (Gebinde zu je 5 Liter)

- Externes Netzteil 24 VDC zur Hutschienenmontage

Grundgerät mit Drahtabschneider und Einsprüheinheit

- Gasdüsen-Außendurchmesser max.: 34 mm

- Dauer des Reinigungszyklus: ~5 s

- Versorgungsspannung: 24 VDC

- Maximale Leistungsaufnahme: 125 W

- Gewicht (Grundversion): 15 kg

- Maße in mm (L/B/H): 305 / 270 / 370 mm

Optionales Zubehör:

- Gasdüsenspezifische Reinigungsfräser

- Ständer für Reinigungsgerät

- Auffangbehälter für Reinigungsreste

- Anschluss- und Steuerleitungen

- Reinigungsflüssigkeit (Gebinde zu je 1 Liter)

- Externes Netzteil 24 VDC zur Hutschienenmontage

eReam Technische Spezifikationen

Regelung

Ein rein elektrischer Antrieb liefert Daten über Zustand, Geschwindigkeit und Belastung. Mittels der integrierten intelligenten Motorsteuerung wird eine nie da gewesene Präzision und Kontrolle des Reinigungsprozesses erreicht. Die Auswertung der Informationen erleichtert zudem die Handhabung. Während ein pneumatisch betriebenes System keine Rückmeldung liefert, wenn ein Fräser verkantet und folgend stillsteht, kann bei einem rein elektrischen mittels Rückmeldung zurückgefahren, neu zentriert und die Reinigung fortgesetzt werden.

Arbeitssicherheit

Druckluft für pneumatische Antriebe ist aufwendig über Ventile zu steuern. Da der Druck sich nur zeitverzögert abbaut, ist eine komplexe Sicherheitstechnik erforderlich. Im Gegensatz hierzu stehen die Vorteile elektrischer Antriebe. Diese sind technisch einfach zu stoppen und liefern Informationen über ihren Zustand innerhalb von Millisekunden. Neben den technischen Vorteilen entfällt auch ein zusätzlicher Invest für eine kostenintensive Sicherheitstechnik.

Umwelt/Ressourcen

Elektromotoren haben einen Wirkungsgrad von über 90 Prozent, während die Energie für pneumatische Antriebe mit hohen Verlusten bei der Gewinnung behaftet ist. So muss Luft zuerst verdichtet werden, wobei hohe Wärmeverluste entstehen. Dieses Mehr an Energie wird mit der Umstellung auf Elektrizität eingespart, mit dem Effekt geringerer Betriebskosten. Zur Ressourcenschonung wurde die Pumpe zum Einsprühen von Trennmittel mit einer elektronischen Steuerung versehen, zur genauen Dosierung. Die Einsparung von Trennmittel wirkt sich positiv auf die Betriebskosten aus.

Einfache Integration/Handhabbarkeit

Eine einfache Programmierung mit Start - Fahren - Speichern sorgt für eine schnelle und unkomplizierte Inbetriebnahme. Mit den zusätzlichen I/Os können Steuerungsaufgaben für bis zu 2 externe Ausblasventile realisiert werden.

Zukunftssicherheit

Verbindliche Maschinenrichtlinien sorgen für ein einheitliches Schutzniveau zur Unfallverhütung. Diese werden nach neuen Erkenntnissen und gemäß dem technischen Stand regelmäßig neu definiert und zur Anwendung gebracht. eReam erfüllt mit seinem rein elektrisch betriebenen Reinigungsprinzip bereits zukünftig mögliche Vorschriften und spart so hohe Investitionen für Umrüstungen ein.

Vorteile - SKS eReam

- Pure Electric: Rein elektrisch angetrieben sorgt eReam für eine präzise regelbare Reinigung.

- Electric Power: Schneiden, Zentrieren, Klemmen, Fräsen, Einsprühen

- Easy Integration: Einfache Integration ohne aufwendige Sicherheitshardware

- Energie- und Ressourceneinsparung sowie eine effektive Säuberung waren die Grundanforderungen der Entwicklung

- Elektrizität statt Druckluft: Ein neues Antriebskonzept verbunden mit der bewährten Fräserreinigung, ebnete den Lösungsweg für dieses innovative Reinigungssystem.